Số lượt truy cập/ Number of visits

Tổng số lượt xem trang

Thứ Ba, 20 tháng 2, 2024

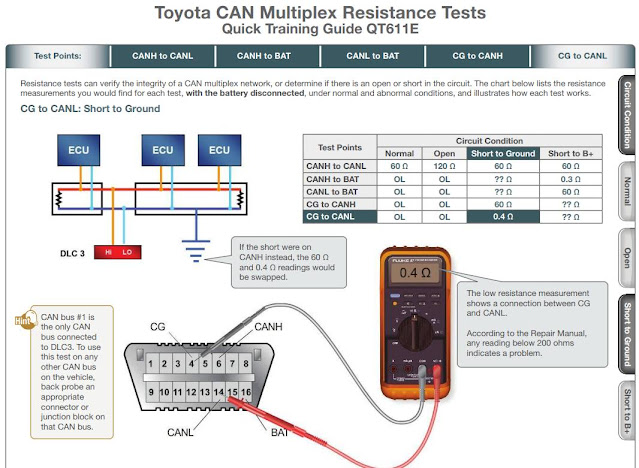

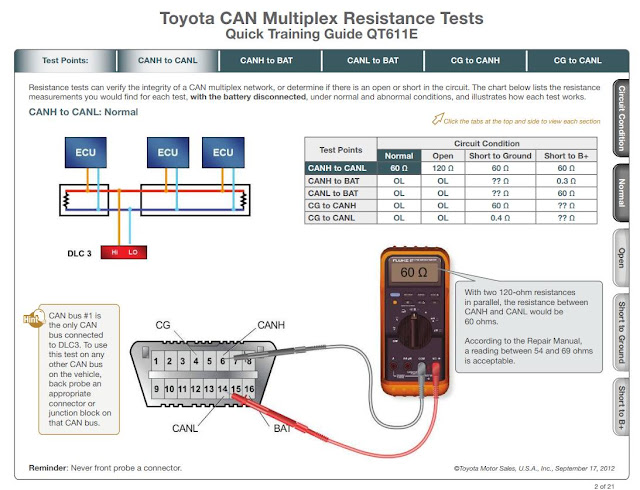

Kiểm tra mạng CAN

Chủ Nhật, 5 tháng 2, 2023

Power Electronics và Battery (Pin)

Thứ Bảy, 14 tháng 1, 2023

3-phase 6-switches rectifier (mạch chỉnh lưu 3 pha 6 khóa).

Thứ Bảy, 1 tháng 1, 2022

Đằng sau sự "hoành tráng"

Ngày 9/10/2019, giải Nobel Hóa Học được trao cho 3 nhà khoa học

John Goodenough, Stanley Whittingham và Akira Yoshino vì phát minh ra pin

lithilium để cung cấp năng lượng điện cho đồ dùng điện tử di động - như điện

thoại di động, máy tính laptop, và bây giờ là xe hơi điện.

Nhưng phát minh và sự thành công của người này lại trở thành số

phận và nỗi đau khổ cho nhiều người khác. Muốn chế tạo pin lithilium, người ta

phải khai thác đất hiếm. Sự thật về các mỏ đất hiếm bóc lột sức lao động con

người thậm tệ, gây hại nghiêm trọng cho sức khỏe, và tàn phá khủng khiếp môi

trường ngày một lộ ra.

Bên cạnh những cường quốc kinh tế, với những thương hiệu đồ dùng

điện tử hàng tỷ dollard - có vẻ sạch sẽ, lịch sự, giàu có, được hàng trăm triệu

người ngưỡng mộ và khen ngợi, là các đất nước nghèo đói, rách nát, tàn tạ vì bị

khai thác đến tận cùng của giới hạn.

Đã đến lúc cần phải đặt ra những câu hỏi chua cay:

1. Liệu sự phát triển ấy có xứng đáng?

2. Phải chăng sự giàu có mà người ta thu được có công bằng cho

hơn 7 tỷ người trên hành tinh này?

3. Phát minh pin lithilium sẽ có thể cứu rỗi thế giới này chăng?

Người ta sẽ ăn được lithilium khi cơn đói khát ập tới?

Thứ Bảy, 11 tháng 12, 2021

Bosch Common Rail

Thứ Sáu, 8 tháng 10, 2021

Nguyên lý hoạt động, điều khiển của xe Hybrid. The Principle of operation and Control in Hybrid.

Giới thiệu xe Hybrid (Chương 1). Introduction to Hybrid vehicle (Chapter 01).

Tổng quan, phân loại hệ thống đánh lửa, phân loại hệ thống đánh lửa

Ứng dụng Fuzzy Logic để điều khiển hộp số tự động trên Ô tô

Xe độ chế

CÁC CHÚ Ý KHI ĐỌC SƠ ĐỒ MẠCH ĐIỆN

Chủ Nhật, 5 tháng 9, 2021

ƯU ĐIỂM CỦA XE ĐIỆN

(Biên soạn: Vietnam Automotive Engineering)

Bài dưới đây sẽ so sánh ưu điểm của xe điện so với xe sử dụng

động cơ đốt trong.

Một chiếc xe được gọi là thuần xe điện, thuật ngữ tiếng Anh gọi

là BEV – Battery Electric Vehicle. So với động cơ đốt trong thì xe điện sẽ có

nhiều ưu điểm hơn. Cụ thể như sau:

1) So sánh về hiệu quả truyền lực

- Xe điện được dẫn động bởi mô tơ điện với hộp số đơn cấp

(single speed gearbox), việc này phụ thuộc vào tốc độ và mô men xoắn của động

cơ điện. Hiệu suất truyền lực (75 -95)%. Điều này có nghĩa là, với cùng một

lượng công suất ở bánh xe, pin điện áp cao sẽ sử dụng ít năng lượng hơn so với

xe động cơ đốt trong.

2) Động cơ đốt trong có hiệu suất (18 – 24)%, động cơ Diesel có

hiệu suất cao hơn một chút so với động cơ xăng. Nhưng hiệu suất của chúng nhỏ

hơn 4 lần so với động cơ điện. So với động cơ điện, để cùng một lượng công suất

bánh xe, động cơ đốt trong phải tiêu tốn năng lượng gấp 4 lần.

3) Quá trình tăng tốc

- Hầu hết, xe điện sử dụng động cơ đồng bộ nam châm vĩnh cửu (An

permanent magnet synchronous electric motor) có đặc tính về sức kéo và tăng tốc

là lý tưởng. Tại vị trí tốc độ 0 km/h xe điện có thể tăng tốc với tốc độ lớn

nhất chỉ trong một thời gian rất ngắn.

- Động cơ đốt trong khó thể tăng tốc nhanh được khi xe ở tốc độ

cầm chừng. Việc tăng tốc này cần có thời gian dài hơn bởi vì do ảnh hưởng tính

năng động lực học của động cơ (cụ thể do quán tính cơ khí, hệ thống tuộc bô

tăng áp đáp ứng chậm, quá trình đáp ứng hòa khí, quá trình sinh công,...).

4) Sự tin cậy

- Động cơ điện trên xe điện có ít chi tiết hơn so với xe sử dụng

động cơ đốt trong. Do vậy, động cơ điện sẽ ít hư hỏng hơn. Bên cạnh đó, với đặc

tính của động cơ điện có công suất và mô men cao nên không nhất thiết phải sử

dụng hộp số nhiều cấp (multi – stage gearbox). Chỉ cần một hộp số đơn cấp là

đủ. Các chi tiết là rất ít và gọn nhẹ.

- Động cơ đốt trong có nhiều chi tiết chuyển động, thêm vào đó

có rất nhiều hệ thống (hệ thống nhiên liệu, hệ thống nạp, hệ thống xử lý khí

xả, …) nên có thể dễ dẫn đến hư hỏng hơn so với động cơ điện. Do đặc tính về mô

men của động cơ đốt trong nên cần trang bị hộp số nhiều cấp (multi – stage

gearbox), chứng tỏ chúng rất phức tạp và khả năng có thể có nhiều hư hỏng.

Ngoài ra, động cơ đốt trong có khối lượng lớn hơn động cơ điện, tăng khối lượng

trên xe. Đây cũng là yếu tố ảnh hưởng đến khả năng tăng tốc của xe, tăng tiêu

hao nhiên liệu.

5) Phân phối mô men xoắn

- Đối với xe điện sử dụng 4 bánh chủ động toàn thời gian (AWD)

tính năng ổn định khi vào cua có thể được cải thiện do việc điều khiển mô men

xoắn tại các bánh xe. So với động cơ đốt trong, động cơ điện có mô men xoắn đáp

ứng nhanh hơn và có thể điều tiết mô men tại các bánh xe là tối ưu, tức là khi

vào cua các bánh ở phía rẽ là cần quay chậm lại, các bánh phía đối diện cần

quay nhanh lên một chút. Việc đáp ứng này là nhanh, kịp thời từ đó tính năng

cân bằng của xe điện là tối ưu.

- Động cơ đốt trong có đóng góp hạn chế vào sự ổn định của xe,

hầu hết các trường hợp, hệ thống cân bằng điện tử (ESC, ESP, VSD, DSC,…) nó chỉ

làm giảm tốc độ tại các bánh vào cua, còn các bánh đối diện nó không thể tăng

tốc độ lên được. Do vậy khả năng đáp ứng về cân bằng, ổn định xe khi vào cua là

chậm, hạn chế hơn so với xe điện.

6) Chi phí bảo dưỡng, sửa chữa.

- Vì động cơ điện có ít chi tiết nên chi phí bảo dưỡng sữa chữa

sẽ dễ dàng và giá thành sẽ rẻ hơn. Hầu kết các quốc gia trên thế giới giá thành

về năng lượng điện là nhỏ hơn so với nhiên liệu truyền thống (xăng, dầu,…). Hơn

thế nữa, một số xe điện ngoài hệ thống phanh thủy lực còn có thể trang bị kèm

hệ thống phanh tái sinh (Regenerative Braking System) theo nghiên cứu hệ thống

phanh tái sinh có tuổi thọ lớn hơn so với phanh thủy lực.

- Đối với xe sử dụng động cơ đốt trong. Để duy trì tình trạng

hoạt động tốt, động cơ đốt trong cần định kỳ bảo dưỡng (bảo dưỡng) thay lọc

gió, lọc nhiên liệu, bugi, dầu bôi trơn, v.v.). Vì lý do này, xe chạy bằng động

cơ đốt trong sẽ có chi phí bảo dưỡng đắt hơn xe điện.

7) Khí xả

- Đối với xe điện không sinh ra khí xả gây ô nhiễm môi trường.

- Đối với xe sử dụng động cơ đốt trong phát thải ra khí độc hại

(CO2, HC, CO, NOx, PM,…). Chính những khí này đã gây ảnh hưởng đến môi trường

sống, sức khỏe của nhân loại rất nhiều. Do vậy, từ năm 1969, tại Châu Âu tiêu

chuẩn Euro đã ra đời và đặt ra nhiều tiêu chí để đánh giá khí xả.

Vậy tại sao hiện nay xe điện chưa phổ biến rộng?

Thứ Hai, 2 tháng 8, 2021

PHANH TÁI SINH - REGENERATIVE BRAKING SYSTEM

Viết lúc rảnh khi dịch

Hệ thống phanh tái sinh được trang bị trên xe lai (Hybrid), quá trình phanh tái sinh này sẽ giúp cho bình điện ắc quy Hybrid được nạp lại (bình này có 168 cells mỗi cells 1,2 VDC, như vậy 168 x 1,2 = 201.6 VDC).

Quá trình phanh tái sinh diễn ra chủ yếu khi xe xuống dốc, lúc này mô tơ - máy phát (MG2 - Motor Generator 2) sẽ kích hoạt và ở chế độ này MG2 sẽ hoạt động như là máy phát điện.

Hệ thống phanh trên xe lai có hai loại phanh chính đó là phanh thủy lực và phanh tái sinh, bên cạnh đó còn có chế độ phanh động cơ (Engine Brake - Khi kéo cần số về vị trí B).

Chế độ phanh tái sinh hoạt động và nạp lại cho bình Hybrid bao nhiêu điện thì nó phải dựa vào trạng thái sạc (SoC - State of Charge) của bình Hybrid. Ví dụ: Ở hình 1, giả dụ tổng lực phanh là 100%. Nếu SoC của bình là 60% rồi thì lực phanh tái sinh chỉ hoạt động ít lại (40%) còn 60% lực phanh sẽ dành cho phanh thủy lực.

Khi SoC của bình là 30% thì lực phanh tái sinh chiếm 70%, còn 30% là lực phanh thủy lực.

Kết luận: nếu bình ắc quy Hybrid có điện áp sụt đi quá nhiều thì cần lực phanh tái sinh lớn và ngược lại. Và việc kích hoạt phanh tái sinh hoạt động là dựa vào tín hiệu của các cảm biến báo về, đặc biệt là cảm biến dòng điện tại bình Hybrid, bên cạnh đó còn có cảm biến nhiệt độ của bình (thường bố trí 3 con cảm biến nhiệt độ). Sau đó, ECU điều khiển bình Hybrid (HV ECU) sẽ ra lệnh kích hoạt chế độ phanh tái sinh hoạt động, bằng cách kích hoạt MG2.

Hệ thống phanh thủy lực được điều khiển thông qua hệ thống điều khiển trượt (có tích hợp hệ thống phanh ABS). Việc điều khiển này nhờ vào bơm và các soleniod điện từ trong cơ cấu chấp hành (actuator) điều khiển áp lực dầu đến tác động vào má phanh.

Chủ Nhật, 1 tháng 8, 2021

Tài liệu xe điện - xe lai (Hybrid Vehicle).

Thứ Năm, 29 tháng 7, 2021

CÁC CHẾ ĐỘ HOẠT ĐỘNG CỦA XE LAI

CÁC

CHẾ ĐỘ HOẠT ĐỘNG CỦA XE LAI

(Viết lúc rảnh của dịch COVID-19)

![]() Hình 2: Các chi tiết bố trí cụ thể trên xe lai

gồm các chi tiết không thể thiếu: bình ắc quy Hybrid (Hybrid Vehicle Battery),

Bộ khuếch đại điện áp và chuyển đổi điện áp (Inverter with Converter), Mô tơ -

máy phát (MG1), mô tơ - máy phát (MG2), bộ chia công suất (Power Splitting

Device), động cơ đốt trong (ICE - Internal Combustion Engine), bình phụ

(Auxiliary Battery - 12VDC), dây cao áp (High Voltage Cables),...

Hình 2: Các chi tiết bố trí cụ thể trên xe lai

gồm các chi tiết không thể thiếu: bình ắc quy Hybrid (Hybrid Vehicle Battery),

Bộ khuếch đại điện áp và chuyển đổi điện áp (Inverter with Converter), Mô tơ -

máy phát (MG1), mô tơ - máy phát (MG2), bộ chia công suất (Power Splitting

Device), động cơ đốt trong (ICE - Internal Combustion Engine), bình phụ

(Auxiliary Battery - 12VDC), dây cao áp (High Voltage Cables),...

![]() Hình 3: Chế độ vừa khởi động và tải nhẹ, lúc

bắt đầu chạy mô tơ điện (MG2) sẽ hoạt động, lấy nguồn năng lượng từ bình ắc quy

Hybrid.

Hình 3: Chế độ vừa khởi động và tải nhẹ, lúc

bắt đầu chạy mô tơ điện (MG2) sẽ hoạt động, lấy nguồn năng lượng từ bình ắc quy

Hybrid.

![]() Hình 4: Khi nhận thêm tải và bắt đầu tăng tốc

nhẹ mô tơ MG1 sẽ khởi động động cơ đốt trong.

Hình 4: Khi nhận thêm tải và bắt đầu tăng tốc

nhẹ mô tơ MG1 sẽ khởi động động cơ đốt trong.

![]() Hình 5: Với chế độ tải nhẹ, tốc độ không đổi,

chạy trên đường bằng động cơ đốt trong (ICE) sẽ truyền công suất tới bánh xe và

MG1 thông qua bộ chia công suất (PSD - Power Splitting Device), lúc này MG1 sẽ

trở thành máy phát và cung cấp năng lượng cho MG2 thông qua bộ (khuếch đại điện

áp và chuyển đổi điện áp- tiếng Anh là bộ Inverter with Converter). Bộ này gồm:

Hình 5: Với chế độ tải nhẹ, tốc độ không đổi,

chạy trên đường bằng động cơ đốt trong (ICE) sẽ truyền công suất tới bánh xe và

MG1 thông qua bộ chia công suất (PSD - Power Splitting Device), lúc này MG1 sẽ

trở thành máy phát và cung cấp năng lượng cho MG2 thông qua bộ (khuếch đại điện

áp và chuyển đổi điện áp- tiếng Anh là bộ Inverter with Converter). Bộ này gồm:

*Bộ khuếch đại điện áp

(chuyển điện áp điện bình ắc quy (201.6V DC) sang điện áp 650V DC), rồi từ đó

sẽ qua bộ Inverter (chuyển điện áp 650V DC sang 650V AC) cung cấp cho các MG.

Cần chú ý rằng MG (Motor Generator) lúc thì nó là động cơ, lúc thì nó trở thành

máy phát điện để nạp điện lại cho bình Hybrid ( Hybrid Vehicle Battery). Ví dụ:

a) Cần khởi động động

cơ đốt trong (ICE) thì MG1 lúc này nó là một động cơ để khởi động động cơ đốt

trong, sau khi ICE đã nổ máy thì lúc này MG1 là máy phát.

b) MG2 lúc đầu sẽ là

động cơ để dẫn động các bán xe chủ động. Nhưng khi xe xuống dốc, tài xế đạp bàn

đạp phanh thì lúc này MG2 sẽ trở thành máy phát và sạc lại cho bình HV Battery,

tức là ở chế độ phanh tái sinh Regenerative Braking System.

![]() Hình 6: Chế độ keo dốc, lúc này MG2 sẽ nhận

thêm điện áp từ bình ắc quy Hybrid (HV Battery).

Hình 6: Chế độ keo dốc, lúc này MG2 sẽ nhận

thêm điện áp từ bình ắc quy Hybrid (HV Battery).

![]() Hình 7: Chế độ xuống dốc (phanh tái sinh) đi ở

tay số D. Lúc này tài xế đạp bàn đạp phanh MG2 sẽ trở thành máy phát và sạc lại

cho bình Hybrid.

Hình 7: Chế độ xuống dốc (phanh tái sinh) đi ở

tay số D. Lúc này tài xế đạp bàn đạp phanh MG2 sẽ trở thành máy phát và sạc lại

cho bình Hybrid.

![]() Hình 8: Chế độ phanh tái + phanh động cơ

(Engine Brake) sinh khi tài xế kéo cần số về vị trí B. Bên cạnh MG2 trở thành

máy phát sạc lại cho bình Hybrid thì MG1 sẽ dẫn động động cơ đốt trong (ICE) để

nhằm mục đích phanh động cơ (nhiên liệu lúc này bị cắt giảm).

Hình 8: Chế độ phanh tái + phanh động cơ

(Engine Brake) sinh khi tài xế kéo cần số về vị trí B. Bên cạnh MG2 trở thành

máy phát sạc lại cho bình Hybrid thì MG1 sẽ dẫn động động cơ đốt trong (ICE) để

nhằm mục đích phanh động cơ (nhiên liệu lúc này bị cắt giảm).

![]() Hình 9: Ở tay số lùi R (Reverse) thì MG1 sẽ là

động cơ điện để dẫn động.

Hình 9: Ở tay số lùi R (Reverse) thì MG1 sẽ là

động cơ điện để dẫn động.

CÁC LOẠI XÉT NGHIỆM VÀ SIÊU ÂM CẦN LÀM KHI MANG THAI.

1. Khi bắt đầu bạn trễ kinh và thử que lên 2 vạch đậm thì đi siêu âm để biết thai trong hay thai ngoài. 2. Khi thai đủ 10 tuần thì nên xét n...

-

VỤ ÁN HỒ DUY HẢI Mẹ của Hồ Duy Hải Trong mười hai năm trời Cầm đơn xin kháng cáo Gõ cửa ở nhiều nơi Vụ án Hồ Duy Hải ...

-

Hà Nội một ngày tháng 11 tiết trời trở lạnh, khu điều trị tích cực Bệnh viện Hữu nghị Việt – Xô nằm trên tầng 8 im ắng đến đáng sợ...

-

Tổng hợp tài liệu dành cho người mất gốc http://olalink.org/mKpVsctd ngữ pháp tiếng anh cho học sinh mất gốc http://olalink.org/T...

-

CUỘC ĐỜI ĐỨC PHẬT THÍCH CA Phần 1: Cuộc sống ban đầu và hôn nhân Thơ: Đỗ Tấn Thích Vào thế kỷ thứ tư Thời đại...

-

Ta đã biết, việc hình thành "văn hóa đọc" là rất khó đối với mỗi con người trong xã hội hiện nay. Theo thống kê, ở nước ta ...

-

EM CÓ VỀ QUẢNG NGÃI VỚI ANH KHÔNG Thơ: Đỗ Tấn Thích Em có về Quảng Ngãi với anh không? Quê đó có sông xanh, cánh đồng bát ngát ...

-

Nhận xét: Những nhận xét dưới đây hoàn toàn là chủ quan, dựa trên các thông tin đọc được trên báo và trên mạng kết lại, cho nên tôi luôn...

-

10 CÂU CHUYỆN CỰC NGẮN ĐÁNG SUY NGẪM (từ FB Dieu Le) ** Câu chuyện thứ nhất: Một cậu học trò lớp ba viết ...

-

XEM XÉT KỶ LUẬT NHỮNG SAI PHẠM CỦA BÍ THƯ VÀ CHỦ TỊCH TỈNH QUẢNG NGÃI Bí thư cùng Chủ tịch Của tỉnh Quảng Ngãi này Hôm nay ...